Do pompowania gęstych i lepkich cieczy, takich jak smary, bitumy, oleje, środki spożywcze i inne substancje o wysokiej lepkości, stosuje się specjalistyczne typy pomp, które mają określone cechy konstrukcyjne. Większość z nich to pompy wyporowe. Zapewniają one niezawodną pracę w warunkach dużego obciążenia i wysokiej gęstości cieczy.

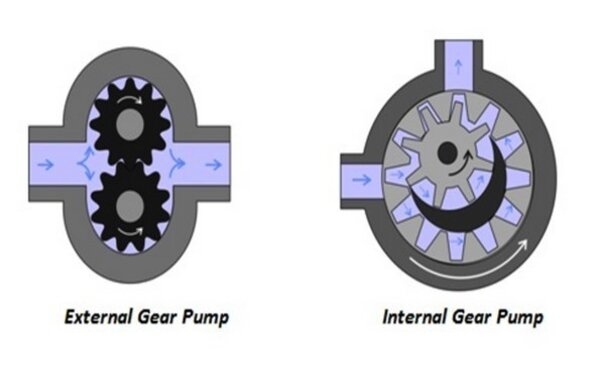

Są to pompy z kołami zębatymi jako głównym korpusem roboczym. Koła zębate są w ciągłym sprzężeniu i podczas obracania się tworzą odpowiednio strefę niskiego i wysokiego ciśnienia, z jednej strony produkt jest zasysany, a następnie przemieszczany między zębami koła zębatego do strefy tłoczenia.

Zalety tego typu urządzeń pompujących obejmują możliwość zasysania "na sucho", bez wstępnego napełniania komory roboczej, wysoką wydajność podczas pracy z lepkimi cieczami, niewielkie rozmiary i zwartą konstrukcję, odwracalną pracę (możliwość zmiany kierunku pompowania).

Wśród wad warto zwrócić uwagę na ograniczoną zdolność do pompowania cieczy o wysokiej zawartości cząstek ściernych, wtrąceń stałych, które mogą prowadzić do zakleszczenia pompy i szybkiego zużycia elementów roboczych.

Tę grupę pomp można podzielić na dwie główne podgrupy:

Zewnętrzne pompy zębate są łatwiejsze w produkcji i konserwacji, ale wewnętrzne pompy zębate mogą obsługiwać ciecze o większej lepkości.

Składają się one z wirnika w kształcie śruby, który obraca się w gumowej obudowie i przesuwa ciecz w kierunku osiowym. Pompy tego typu nadają się do pompowania cieczy o wysokiej lepkości, takich jak olej, żywica, smalec, detergenty, hydrofuzja, mięso mielone itp. Zapewniają one płynny i ciągły przepływ.

Zmieniając skok śruby, średnicę koszyka i prędkość obrotową, pompę można dostosować do niemal każdego produktu.

Wśród wad należy wymienić wysoki koszt produkcji ze względu na złożoność projektu, duże wymiary (nawet pompy o niskiej wydajności mają ponad 1 m długości), koszt części i szybkie zużycie stojana w obecności cząstek stałych w produkcie.

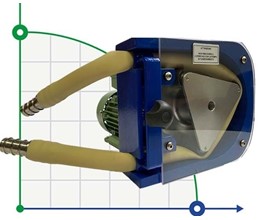

W tych pompach ciecz jest pompowana przez elastyczny wąż, przy czym wąż pozostaje nieruchomy podczas pracy. Wąż jest umieszczony pomiędzy obudową a rolkami, które obracając się zaciskają wąż, przetłaczając przez niego produkt.

Są one często używane do pompowania agresywnych, gęstych i ściernych cieczy, szczególnie w przemyśle chemicznym i farmaceutycznym.

Zalety:

Nadają się do pompowania gęstych i ściernych cieczy, nie spieniają produktu i nie ma kontaktu między cieczą a ruchomymi częściami pompy, co znacznie wydłuża żywotność pompy.

Wady:

Dość niskie ciśnienie robocze - zwykle około 1-2 atm.

Szybkie zużycie węża, wymagające częstej wymiany.

Pompy te opierają się na zasadzie zmiany objętości komory roboczej w wyniku ruchu posuwisto-zwrotnego membrany.

Membrana jest zamontowana na trzpieniu silnika pneumatycznego i napędzana sprężonym powietrzem. Pompa składa się z dwóch komór roboczych połączonych kolektorem ssącym i ciśnieniowym w celu zapewnienia równomierności przepływu i pulsacji. W rezultacie, gdy jedna komora przechodzi cykl opróżniania, druga komora zasysa produkt.

Komora robocza jest wyposażona w zawory typu grawitacyjnego (tj. ruch jest spowodowany grawitacją, nie ma sprężyn), co umożliwia pompowanie różnych produktów zawierających zawieszone cząstki.

Zawory to konwencjonalne kulki wykonane ze stali nierdzewnej, gumy lub tworzywa sztucznego, które naprzemiennie zamykają i otwierają wejście do komory roboczej podczas ruchu membrany.

Membrany są wykonane z materiałów takich jak EPDM, PTFE, Santopren, NBR. Komora robocza może być wykonana z PP, PVDF, AL, AISI 304, AISI 316.